C分項: 固定式再生氫能儲存釋放技術開發

C-1、研究計畫之背景:

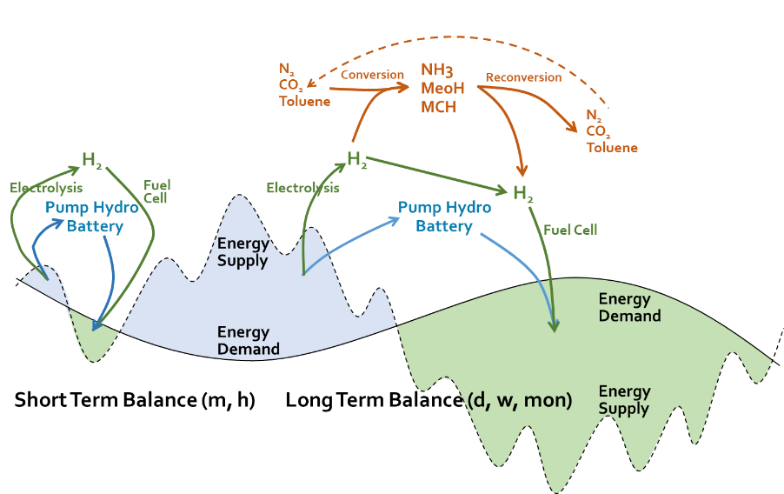

COP26已經訂下2050年淨零碳排的目標,世界各國領袖也紛紛做出淨零碳排的承諾。然而,各國的淨零碳排路徑大都仍然相當模糊,急需釐清再生能源國際供應鏈的關鍵技術瓶頸,以早期投入研發量能,規劃達成淨零碳排的具體可行方式。台灣的能源總供給量中,97.5%仰賴進口,其中91%為煤炭、石油及天然氣(經濟部能源局,2020年)。雖然台灣以減煤、增氣、展綠、非核進行能源轉型,並訂定於2025年達成天然氣發電量佔比50%、燃煤發電量佔比30%及再生能源發電量占比20%的5-3-2潔淨能源發電結構目標 (經濟部,106年),但是到2025年,扣除20%的再生能源,化石燃料的發電量佔比仍佔80%,距離2050年淨零排放目標,差距甚大。綜上所述,電力系統的去碳化可以說是淨零碳排的最重要核心原則,只要能做到電力系統的無碳化或是全面可再生能源化,即可達成近乎零碳排的目標,若能輔以能源使用端全力推行各項減碳措施,即可履行淨零碳排的目標。電力系統的去碳化根本上需要與再生能源結合。然再生能源發電量極易受到環境的影響,且易面臨供應不穩定的問題。這些問題,可透過將氫氣作為綠電的能量儲存載體,如圖C1所示,當有多餘的綠電,可以透過電解水的方式產生氫氣以及氧氣,當電力需求較高時,儲存的氫氣可以迅速透過適當燃料電池發電或已經發展漸臻成熟的燃氣(混合氫與天然氣)發電機組供應電力。

圖C1、再生能源供電(虛線)及以氫氣、氨、甲醇作為能源載體達到穩定短期/長期供電效果(實線)。

在眾多綠色能源種類中,氫氣擁有極高的能量密度,能夠以燃料電池發電,同時又可被儲存及運輸。技術上若能以高效率電解水方式產氫,取代目前化石燃料產氫製程(即天然氣轉化產氫),則綠色氫能或氫經濟可作為我國再生能源量體擴大極重要的一環,亦是我國與世界同步減碳的重要能源策略主角。氫能共分為產氫、儲氫、發電三個核心,此三個核心確立後才能處理介面與規範問題。在燃料電池發電方面,眾多國家已具有相當工業基礎,世界性議題仍是氫能載具不明。在儲氫方面目前主流仍以高壓氫氣瓶為主,然而其安全性與巨大體積造成應用上相當大之阻力。若聚焦於氫氣的安全儲存與遠距運輸,當務之急乃發展高安全性、低成本之儲氫技術,例如具高儲氫體積與重量密度之固態材料儲氫技術。在電解水產氫方面,鹼性膜電解產氫模組為目前主流技術,但如何提高其效率與降低能耗(即降低氫能成本)仍為全球目標。

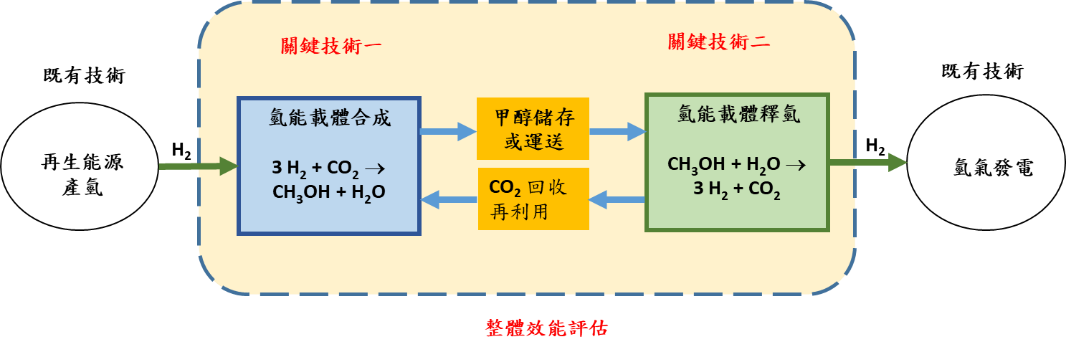

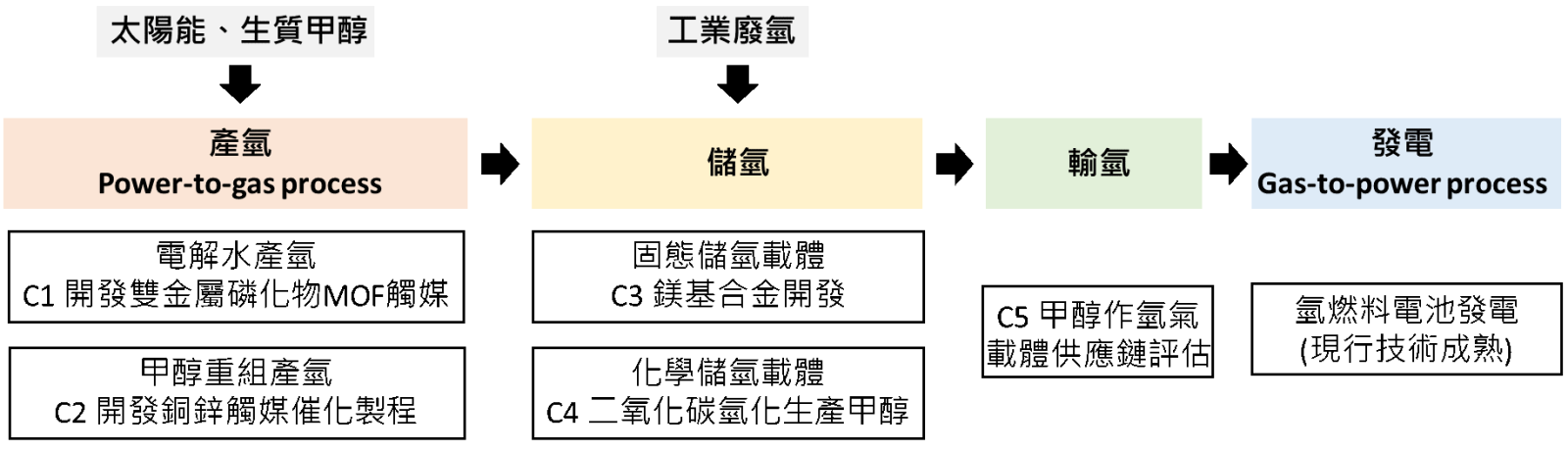

當有大量或長期儲能的需求時,比較務實的方法是將氫氣轉製成為甲醇(二氧化碳氫化)、氨(與氮氣合成)、甲基環己烷(甲苯氫化)等碳氫化合物,以方便遠距輸送,並能在常溫常壓下,長期安全儲存大量氫能。此處所謂的長期儲存與遠距運輸,自然包括國際間的能源貿易運輸與國內的能源安全儲備,因此,應可預期未來國際間的再生綠能貿易將可以取代目前的初級化石能源交易型態。透過適當化學品做氫能載體,除了可穩定再生能源供電,亦可執行國際間的再生綠電交易,是極具可行性的零碳方案。然此方案仍有需進一步釐清的關鍵技術或需作效率與經濟評估的項目,將透過本計畫完成。圖C2顯示利用氫能載體來進行再生能源長期儲存與長程輸送所需要的關鍵技術,包括氫能載體(如甲醇,甲烷和氨等)之合成,以及氫能載體釋氫。本分項計畫將以綠色燃料甲醇為氫能載體,除了發展兩項關鍵技術外(技術項目四、五),也將進行整個綠色燃料甲醇作再生氫能載體的供應鏈規劃、重要製程設計與經濟評估 (技術項目六)。綜合上述,本計畫以前瞻氫能材料研發為題,在兼顧研發技術之創新性與產業化潛力下,規劃多項產氫儲氫材料與模組的優化工作,再配合環測與場域驗證,目標為開發出高效能、高耐受度、長週期、以及可量產之產氫儲氫材料與實體系統。為達到此長程目的,我們針對三個方向:產氫(C1,2)、儲氫(C3,4)與輸氫(C5)設立以下之研究方向與技術指標,並且評估再生氫能在創能及儲能之效用,以及作為能源轉型策略上對於減排目標的貢獻,整合概念如下圖C3所示:

圖C2、甲醇作氫能載體之相關技術架構。

圖C3、固定式再生氫能儲存釋放技術開發與應用計畫整合架構圖。

C-2、研究計畫之技術:

本分項計畫主要分成五個技術項目:

技術項目(一):產氫─高性能電解水產氫觸媒之研究

利用電化學法分解水產生氫氣的反應(HER)及產生氧氣的反應(OER),是一種高效率且節省成本的方法。以貴金屬(Pt、Ir、Ru)材料所製備的電催化觸媒雖然能展現良好的電化學活性,且能有效克服電化學水分解過程中潛在的高能障;然而,這些貴金屬的電催化觸媒因為稀少、成本極高以及長期穩定性不佳而為人詬病。本子計畫的主要目標是要以高效率進行電解水而產出大量的氫氣及氧氣,因此首要之務是開發出活性可比擬貴金屬,但具有更佳穩定性且經濟有效的非貴金屬電催化觸媒。

技術項目(二):產氫─甲醇產氫關鍵技術開發

從能源的角度來看,甲醇於氫氣生產,是所有氫氣生產過程耗能最低的方法,以生產一公斤氫氣為例,水電解需要54 (kWh/kgH2),天然氣要19.5 (kWh/kgH2),甲醇只要8.6 (kWh/kgH2)。甲醇與水透過蒸汽重組製程在260-280 OC受銅鋅觸媒的催化下,產生氫氣與一氧化碳的混合氣,再經過純化獲得高純氫氣。這個反應是吸熱反應,除了良好的觸媒,還必須有良好的加熱器及快速的熱能傳導能力適時提供能量,讓催化反應可快速進行。本技術項目將設計以甲醇為原料的氫氣產生單元,可用於重組甲醇產氫,若與氫氣燃料電池結合,則可供應電力。

技術項目(三): 儲氫─高性能循環再生固態儲氫合金之開發

本技術項目將以氫氣的儲存為主題,發展對應之高性能、低成本固態儲氫合金及探討其材料科學原理。固態儲氫技術擁有儲氫體積小(即體積密度高)與高安全性等優勢,在遠距能源配送或大型固定式供能模組上,若設計得宜,為極具優勢之技術。固態儲氫合金藉由氫氣與金屬合金的正逆氫化反應來存放氫氣,它的體積能量密度大幅超越氣、液態氫之儲存,亦不需要高壓或低溫的儲存條件,因此可提供更高的安全性。鎂基固態儲氫合金被視為極佳的儲氫材料,它具有價格低廉與材料密度低(較輕量)之優點。

技術項目(四): 儲氫─二氧化碳氫化生產甲醇關鍵技術開發

本技術項目研發中低壓氫化CO2生產甲醇,主要是發展疏水性觸媒和兩階段反應程序,排除水氣以促進在中低壓進行反應得到商業的甲醇產率為目標,將可節省目前高壓操作和能量消耗的成本。甲醇除了當燃料,在化工業可以利用甲醇轉化得到許多化學品。甲醇具有在常溫常壓下是液態,和高壓的氫氣比較,甲醇安全和容易儲存和運輸。傳統CO2氫化生產甲醇主要的觸媒為銅鋅觸媒,然而須要在高壓下(10-30 MPa)和低溫下(因為放熱反應)進行才能有合理的CO2轉化率和甲醇的選擇率。目前針對二氧化碳氫化產甲醇的反應中,主要的觸媒為銅鋅觸媒,然而以銅鋅觸媒來產甲醇卻往往會造成觸媒失活的現象,原因為在反應的過程中會產生大量的水,而在低溫下,水不易從銅鋅觸媒表面排除產生活性減低的現象,進而使得CO2的轉化率和甲醇的產率下降。此外幾乎所有以銅鋅觸媒來催化此反應都需在高壓(10-30MPa)來促使甲醇產生,然而最後的甲醇產率及CO2轉化率卻仍然不理想。

因此本技術項目針對以下三點現行二氧化碳氫化產甲醇的反應中的問題,研發改善:

- 傳統銅鋅觸媒容易在反應過程中被產生的水降低活性。

- 現行的二氧化碳直接氫化產甲醇,CO2的轉化率及甲醇產率不佳。

- 現行的反應都以高壓反應為主,使得反應程序成本高。

技術項目(五):輸氫C5─以「綠色燃料甲醇作再生氫能載體」之供應鏈規劃、製程設計與經濟評估

本技術項目聚焦於以下議題

- 再生綠電規模

- 再生綠電產氫

- 氫能載體合成

- 氫能載體輸儲

- 氫能載體釋氫

- 氫能發電系統

- 綠電供需效率